آشنایی با ماشینکاری CNC

ماشینکاری CNC یا کنترل عددی کامپیوتری یکی از تکنولوژیهای تحولآفرین در جهان صنعت است. در این روش، یک کامپیوتر با ارسال فرمانهای دقیق عددی، عملیات برش، تراش، حفر و شکلدهی را روی قطعات انجام میدهد. این سیستم ترکیبی از قدرت نرمافزار، دقت تجهیزات و سرعت اتوماسیون است.

افرادی که با نرمافزارهای طراحی صنعتی کار میکنند—بهخصوص کسانی که مسیر یادگیری خود را با دورههایی مانند آموزش کتیا در تبریز آغاز کردهاند—معمولاً بهخوبی ارتباط بین مرحله طراحی و مرحله تولید با CNC را درک میکنند.

آشنایی با اصول ماشینکاری CNC

در ماشینکاری CNC ابتدا قطعه در نرمافزار طراحی میشود؛ سپس مسیر حرکت ابزار توسط برنامههای CAM تولید شده و در نهایت دستگاه CNC براساس همان مسیر، عملیات را انجام میدهد.

این فرآیند امکان ساخت قطعاتی را فراهم میکند که در روشهای سنتی تقریباً غیرممکن یا بسیار پرخطر هستند.

مهمترین مزایای ماشینکاری CNC

دقت بالا در ساخت قطعات

ماشینهای CNC روی محورهای کاملاً کنترلشده حرکت میکنند و کوچکترین تغییرات توسط سیستم تصحیح میشود. این دقت بالا، CNC را برای تولید قطعات پزشکی، هوافضا و سیستمهای صنعتی حساس ایدهآل کرده است.

تکرارپذیری و یکنواختی کیفیت

پس از برنامهریزی، دستگاه میتواند صدها یا هزاران بار یک قطعه را بدون کوچکترین اختلاف تولید کند. این ویژگی یکی از نیازهای حیاتی صنایع تولید انبوه است.

سرعت بالای تولید

حرکت هماهنگ و پیوسته دستگاه، نیاز به توقفهای انسانی را از بین میبرد. همین موضوع زمان تولید را چندین برابر کاهش داده و کارخانهها را در رقابت جهانی جلو میاندازد.

حذف بسیاری از خطاهای انسانی

در روشهای دستی کوچکترین بیدقتی اپراتور میتواند به نابودی قطعه منجر شود. CNC با اتکای کامل به برنامه دیجیتال، چنین خطاهایی را تقریباً حذف میکند.

امکان کار با مواد متنوع

CNC محدودیتی در نوع ماده ندارد و میتواند روی موارد زیر عملیات انجام دهد:

فلزاتی مثل فولاد، آلومینیوم، برنز و برنج

پلاستیکها و مواد پلیمری

چوب

سنگ و شیشه

این تنوع باعث شده CNC در صنایع سنتی و پیشرفته همزمان قابل استفاده باشد.

تولید قطعات پیچیده بدون محدودیت هندسی

ماشینهای CNC بهراحتی اشکال پیچیده، منحنیهای چندبعدی و ساختارهای هندسی دشوار را ایجاد میکنند. این قابلیت، طراحیهای جسورانه و نوآورانه را ممکن ساخته است.

کاربردهای ماشینکاری CNC در صنایع مختلف

صنعت خودرو

تولید قطعات دقیق موتور، شاسی، قطعات انتقال قدرت و اجزای متحرک به کمک CNC انجام میشود.

صنعت هوافضا

در ساخت قطعات سبک اما بسیار مقاوم، CNC نقش تعیینکننده دارد. کوچکترین اختلاف میتواند عملکرد سیستم را مختل کند.

صنعت پزشکی

ایمپلنتها، ابزارهای جراحی و تجهیزات حساس با دقت میلیمتری توسط CNC تولید میشوند.

معماری و هنر

برای ساخت حجمهای پیچیده، طرحهای سهبعدی و سطوح تزئینی، CNC امکاناتی ارائه میدهد که هیچ روش دیگری قادر به ایجاد آن نیست.

صنعت الکترونیک

بردهای فلزی، قابها، شاسیها و قطعات دقیق توسط CNC با سرعت بالا تولید میشوند.

چرا استفاده از ماشینکاری CNC ضروری شده است؟

سرعت بالا در تولید

وقتی حجم سفارش زیاد است، سرعت بالای CNC باعث میشود پروژهها در زمان بسیار کوتاهی آماده تحویل باشند.

دقت و تکرارپذیری

در پروژههایی که کیفیت باید یکنواخت باشد، CNC بهترین انتخاب است. دستگاه یک بار برنامهریزی میشود و هر بار همان کیفیت خروجی را تحویل میدهد.

کمبود نیروی ماهر در روشهای سنتی

ماشینکاری دستی نیاز به سالها تجربه دارد، اما در CNC مهارت استفاده از نرمافزار و برنامهنویسی اهمیت بیشتری دارد. به همین دلیل بسیاری از افراد مسیر ورود خود را با یادگیری نرمافزارهایی مانند CATIA آغاز میکنند.

در این مسیر دورههایی مثل آموزش کتیا در تبریز نقش کلیدی دارند.

افزایش ایمنی در محیط کار

ماشینکاری دستی به علت تماس مستقیم با ابزار تیز، قطعات سنگین و سرعتهای خطرناک، ریسک بالایی دارد. با CNC اپراتور از محیط خطر دور میشود و ایمنی ارتقا پیدا میکند.

قابلیت کار با مواد اولیه مختلف

تنوع مواد سازگار با CNC باعث شده این تکنولوژی در صنایع ظریف تا صنایع سنگین جایگاه ویژهای داشته باشد.

تکرارپذیری فرآیند تولید

پس از اینکه فایل برنامهریزی وارد دستگاه شد، CNC میتواند بدون دخالت اپراتور هزاران قطعه را با یک کیفیت ثابت تولید کند. این موضوع برای کارخانههای تولید انبوه مزیت استراتژیک محسوب میشود.

مطالب زیر را حتما بخوانید

علت شارژ نشدن لپتاپ؛ کالبدشکافی مدار شارژ و آیسی BQ

10 بازدید

بهترین دوره آموزش آفیس در تبریز

5.28k بازدید

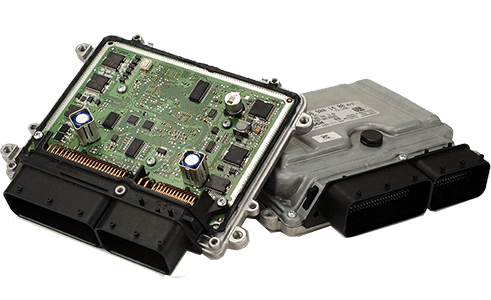

آموزش تعمیر ای سی یو در تبریز

5.92k بازدید

اسیلوسکوپ برای عیبیابی بردهای الکترونیکی

821 بازدید

آموزش تعمیرات برد در تبریز

6.71k بازدید

چگونه بدون آسیب، قطعات معیوب برد را لحیم کنیم؟

908 بازدید